AUF DEN PUNKT GEBRACHT

Vom absoluten Neuland zur Erfolgsstory: Mercks riesiger Packmittelbedarf wird just-in-time geliefert.

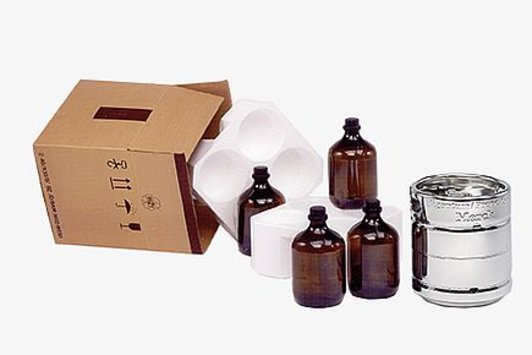

© Merck KGaA

5.45 Uhr am Merck-Standort Darmstadt: Vor dem Werktor brummt der Motor eines LKW – bis oben hin beladen mit Packmitteln für die Zentrale des hessischen Chemie- und Pharmaunternehmens. Der Fahrer hat bereits nach Einfahrt ins Werk die Plane hochgerollt und wartet darauf, in Empfang genommen zu werden. Er ist heute der erste in einer langen Reihe von Lieferanten: An geschäftigen Tagen laden bis zu 15 LKW auf ausgeklügelten Routen über das Werksgelände ihre Waren ab.

© Merck KGaA

Punkt 6.00 Uhr: Ein Staplerfahrer von Merck kommt zum Werktor und fungiert in der nächsten halben Stunde als Lotse des LKW, um in diesem Zeitfenster alle am Vortag bestellten Packmittel an ihrer vorgesehenen Stelle abzuladen. Nach 29 Minuten scannt der Staplerfahrer die Ware der letzten Palette dieser LKW-Ladung und bestätigt damit elektronisch den Wareneingang. Fertig, Abfahrt, alles im Plan. Der Nächste, bitte.

Ausgezeichnet mit dem Deutschen Logistik-Preis

© Merck KGaA

Was sich in dieser kurzen Szene abspielt, steht stellvertretend für eine Revolution bei Merck. Und die nennt sich Just-in-time-Belieferung. Ein alter Hut, mögen manche sagen. Doch wer etwas tiefer eintaucht in die Packmittel-Prozesse des Chemie-Konzerns, merkt schnell: Hier wurden weitreichende Veränderungen vorgenommen. „Wir haben unsere gesamten Abläufe erst in Frage und dann auf den Kopf gestellt“, sagt Dieter Held. Er leitet bei Merck das Projekt „Packmittellogistik at its best“, das 2012 mit dem Deutschen Logistik-Preis – dem Oscar der Logistik-Branche – ausgezeichnet wurde.

Auslöser für den Projektstart war die zunehmend angespannte Lagersituation, die zu viele Kapazitäten – sowohl räumlich als auch organisatorisch – raubte: „Der gesamte Prozess, bis die Packmittel in den Betrieben zur Verfügung standen, nahm bis zu 16 Tage in Anspruch.“ 2005 begannen Held und sein Team der Einheit Packmittelmanagement damit, den logistischen Aufwand grundlegend zu minimieren. Das Ziel: eine bedarfsgerechte Belieferung innerhalb von 24 Stunden.

Packmittel – ein Kosmos für sich

Keine leichte Aufgabe, denn bei Merck werden täglich Packmittel für bis zu 30.000 verschiedene Artikel benötigt. Die einzelnen Verkaufsprodukte wiederum bestehen aus bis zu 30 unterschiedlichen Komponenten wie Flaschen, Ampullen, Verschlusssystemen und Pappkartons.

Es galt also, die Zusammenarbeit zwischen Disposition, Beschaffung, Qualitätssicherung, Lieferanten und Dienstleistern sowie dem internen Werkverkehr grundlegend neu zu organisieren. Dafür wurde mit dem elektronischen Datenaustausch EDI (Electronic Data Intercharge) zunächst ein digitales Fundament gelegt. Das System ermöglicht reibungslose Abläufe von der Online-Bestellung bis zur Wareneingangsbestätigung.

Konsequente Überzeugungsarbeit

„Allerdings hatten anfangs weder wir noch unsere Lieferanten die Voraussetzungen für eine solch komplexe IT-Kommunikation. Wie immer, wenn jahrzehntelang eingefahrene Prozesse aufgebrochen werden, mussten auch wir mit viel Überzeugungsarbeit alle ins Boot holen. Doch wir haben an unseren Weg geglaubt und konnten uns der Unterstützung der Geschäftsleitung sicher sein – ein ganz wichtiger Erfolgsfaktor!“, betont Held.

Neben dem riesigen Produktportfolio und den technischen Herausforderungen gab es auch noch die Qualitätssicherung zu bedenken. Die Auflagen und Richtlinien hinsichtlich Sicherheit und Hygiene bei Packmitteln sind in der pharmazeutisch-chemischen Industrie besonders streng. Wurden früher aus jeder einzelnen Lieferung Prüfstücke gezogen und getestet, inspiziert Merck heute vorab Stichproben für jedes Verpackungsprodukt und erteilt seine Freigabe. Die zeitraubende Qualitätskontrolle für jede einzelne Lieferung entfällt.

© Merck KGaA

Bereits im Jahr 2007 hatte Merck mit einem Großteil der wichtigsten Zulieferer die Umstellung vollzogen. 18 Monate hatte die Vorbereitung gedauert. Dafür erzielte man aber schon im ersten Jahr knapp 3,4 Millionen Euro Einsparungen. Heute ist die Packmittellogistik auf EDI-Basis ganz selbstverständlich in die Unternehmensabläufe integriert: Jeder Betrieb meldet seinen Bedarf bis 12.00 Uhr online an und erhält am nächsten Tag die Lieferung. Große Lager- und Vorratshaltung – nicht mehr notwendig.

Das intelligente System sorgt sogar dafür, dass die Packmittel beim Lieferanten schon in der Reihenfolge in den LKW gelangen, in der sie bei Merck wieder entladen werden. „Darüber hinaus ermöglicht das neue Konzept, dass die LKW heute im Gegensatz zu früher voll ausgelastet sind. Dadurch hat sich das Frachtaufkommen um gut 20 Prozent reduziert“, sagt Held. „Der Effizienzgedanke zieht sich wie ein roter Faden durch die Prozesskette.“

Entlastung für Umwelt und Budget

Finanziell wurde viel gewonnen: Während die Packmittelbestände kontinuierlich sanken, stiegen die Kosteneinsparungen etwa für Transport und Lagerhaltung bis 2011 auf knapp 7 Millionen Euro im Jahr. „Auf diesem Niveau bewegen wir uns bis heute. Vorerst haben wir im Packmittelmanagement alle Potenziale zur Effizienzsteigerung ausgeschöpft.“ Die Fläche der ehemaligen Lagerhalle mit 4.500 Palettenplätzen nutzt Merck längst anderweitig.

Und auch ökologisch bringt das neue Konzept Vorteile. Bessere Auslastung heißt weniger Lkw-Fahrten, weniger Kraftstoffverbrauch und letztlich weniger Belastung für Umwelt, Straßen und Gemeinden entlang der Strecke.

Merck Broschüre „Packmittellogistik at its best“, Seite 17

„Das erfolgreiche Projekt stößt über die Chemiebranche hinaus auf großes Interesse. Das zeigen die vielen Anfragen von Unternehmen und Universitäten, die mehr darüber wissen wollen. Und auch intern blieb das neue Packmittelmanagement nicht lange auf den Standort Darmstadt begrenzt: „Wir setzen es überall dort in der Merck-Gruppe ein, wo es Sinn macht – in Deutschland genauso wie im Ausland.“

DIES IST EIN GOOD-PRACTICE-BEISPIEL ZU LEITLINIE 5:

Die Unternehmen der chemischen Industrie schaffen für sich individuelle Regeln und Strukturen mit dem Ziel, klare Verantwortlichkeiten für die Umsetzung ihrer Nachhaltigkeitsmaßnahmen herzustellen und ihre Prozesse und Produkte kontinuierlich zu verbessern. Sie integrieren in ihre Unternehmensprozesse Maßnahmen, um insbesondere Kinder- und Zwangsarbeit sowie Korruption auszuschließen.

Erfolgsfaktoren für den Beitrag zur Leitlinie

- Um die angespannte Lagersituation zu beheben, müssen bestehende Abläufe konsequent hinterfragt und bei Bedarf weitreichend verändert werden.

- Um eingefahrene Prozesse neu auszurichten, müssen alle Beteiligten (Disposition, Beschaffung, Qualitätssicherung, Lieferanten und Dienstleister sowie interner Werkverkehr) an einen Tisch geholt und überzeugt werden.

- Neu etablierte Strukturen müssen fest in die Unternehmensabläufe integriert werden.

- Ein solches Projekt kann - wie bei Merck - komplett mit interner Kapazität, d. h. ohne externe Berater, umgesetzt werden.

- Der Aufwand lohnt sich ökonomisch und ökologisch: Die Logistikkosten sinken und die Belastung der Umwelt wird durch bessere Auslastung reduziert.

Über das Unternehmen

- Merck ist ein führendes Unternehmen für innovative und hochwertige Hightech-Produkte in den Bereichen Healthcare, Life Science und Performance Materials.

- Rund 39.000 Mitarbeiter arbeiten für Merck in 66 Ländern.

- Merck ist das älteste pharmazeutisch-chemische Unternehmen der Welt. Seine Wurzeln reichen zurück in das Jahr 1668.

- Die Gründerfamilie ist bis heute zu rund 70 % Mehrheitseigentümerin des Unternehmens. Merck mit Sitz in Darmstadt besitzt die globalen Rechte am Namen und der Marke Merck. Ausnahmen sind Kanada und die USA, wo das Unternehmen unter der Marke EMD (eine Abkürzung für „Emanuel Merck Darmstadt“) vertreten ist.